برج خنک کننده اتمسفریک چیست و چگونه عمل میکند؟

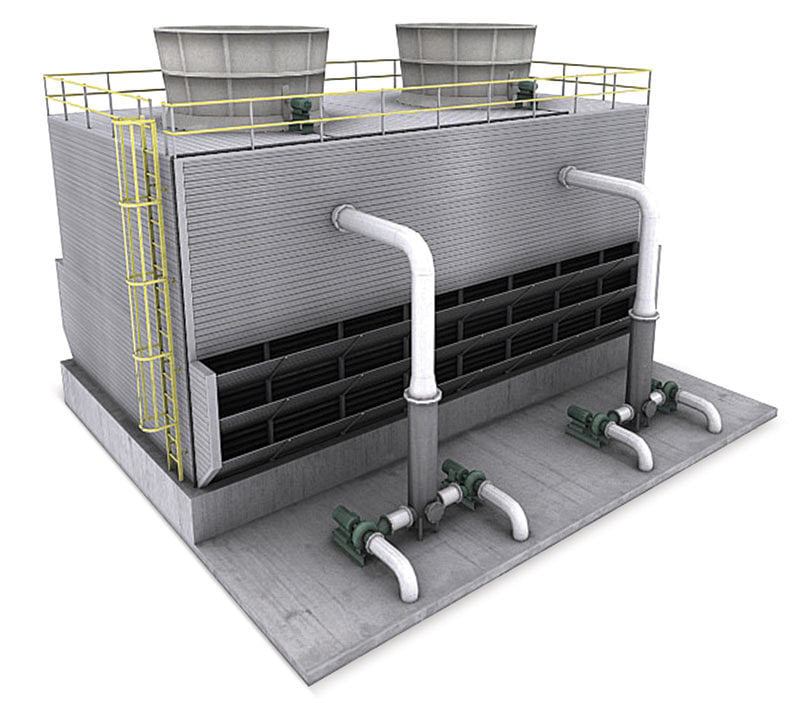

برج خنک کننده اتمسفریک نوعی از برجهای خنک کننده است. این دستگاه بدون استفاده از فن یا دمنده، فرآیند خنک سازی آب را تنها با بهره گیری از جریان طبیعی هوا انجام میدهد. در این نوع برجها اختلاف چگالی بین هوای گرم داخل برج و هوای خنک بیرون، باعث ایجاد یک جریان طبیعی میشود. آب گرم از بالای برج وارد شده و در حین عبور از بستر پکینگ، با هوای در حال صعود برخورد میکند؛ در نتیجه بخشی از آن تبخیر شده و باعث کاهش دمای باقیمانده آب میشود.

عملکرد برج خنک کننده اتمسفریک وابسته به طراحی دقیق، ارتفاع مناسب برج، و توزیع یکنواخت آب بر روی سطح تبخیر است. بر خلاف مدلهای مکانیکی، این نوع برج انرژی الکتریکی برای ایجاد جریان هوا مصرف نمیکند. با این حال آنها هزینههای عملیاتی پایینی دارند. بازده خنک سازی آن نسبت به برجهای فندار محدودتر است و بیشتر در مناطقی با آب و هوای معتدل و مرطوب مورد استفاده قرار میگیرد. این نوع برجها به دلیل عدم وجود قطعات متحرک، نیاز کمتری به نگهداری دارند.

تفاوت اصلی بین برج خنک کننده اتمسفریک و مدار بسته

برج خنککننده اتمسفریک به صورت طبیعی و بدون کمک فن یا تجهیزات مکانیکی، با استفاده از جریان هوای آزاد عمل میکند. در این نوع برج آب گرم بهصورت ثقلی یا پاششی وارد محیطی باز میشود. در آن تبخیر سطحی و تماس مستقیم با هوای آزاد باعث کاهش دمای آب میشود. این برجها معمولاً در مناطقی با جریان هوای مناسب و رطوبت پایین بهتر عمل میکنند و مصرف انرژی کمتری دارند؛ اما میزان خنک کنندگی آنها به شرایط جوی وابسته است و کنترل دقیقی بر فرآیند وجود ندارد.

در مقابل کولینگ تاور مدار بسته از یک مبدل حرارتی داخلی استفاده میکند. در آن سیال مورد نظر درون کویلهای بسته حرکت کرده و با جریان آبی که روی کویلها پاشیده میشود، خنک میگردد. این سیستم از تماس مستقیم بین سیال فرآیندی و هوا جلوگیری میکند. بنابراین از آلودگی، تبخیر بیش از حد و ورود ذرات معلق به سیال جلوگیری میشود. برجهای مدار بسته برای کاربردهای حساستر مناسبتر هستند. آنها قابلیت کنترل بالاتری دارند؛ اما مصرف انرژی و هزینه اولیه بیشتری نسبت به انواع اتمسفریک دارند.

قطعات برج خنک کننده اتمسفریک

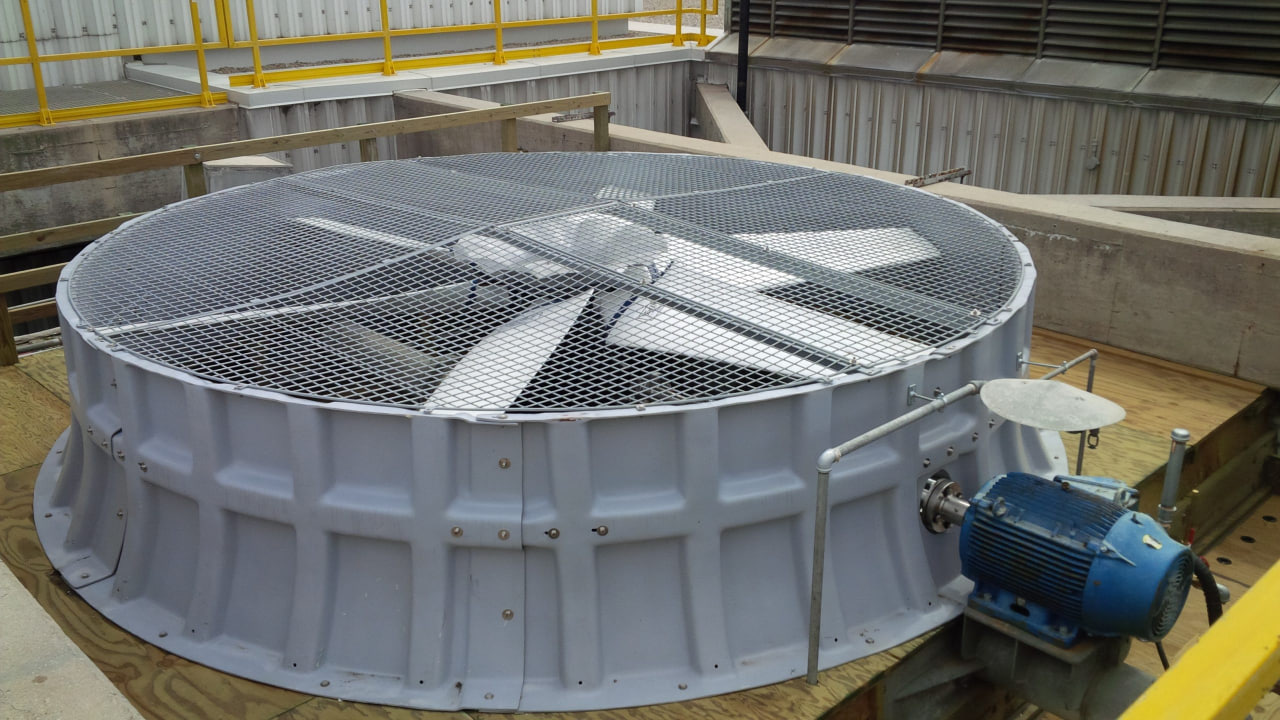

همانطور که اشاره کردیم، در این نوع سیستم فن برج خنک کننده وجود ندارد. در حالی که این فن یکی از قطعات مهم برج خنک کننده است. علاوه بر فن پکینگ، نازل و قطره گیر نیز در اکثر کولینگ تاورها به کار میروند. آیا این قطعات در برج خنک کننده اتمسفریک موجود هستند؟ بله، وجود این قطعات در این نوع برج الزامی است. در واقع برای خنک سازی آب باید از این سه قطعه استفاده شود. در ادامه به نقش آنها در کولینگ تاور اتمسفریک اشاره میکنیم:

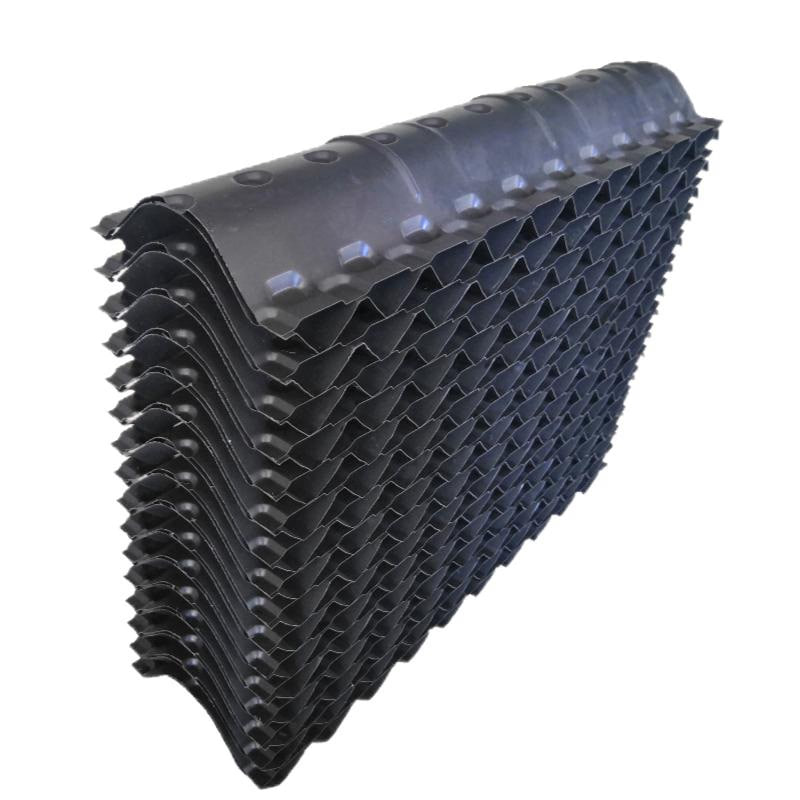

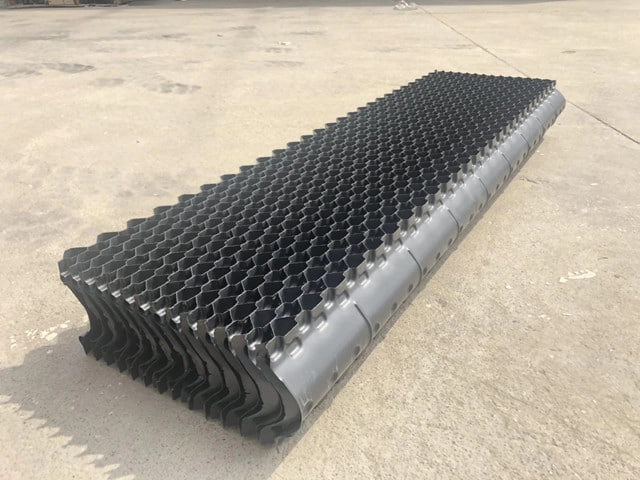

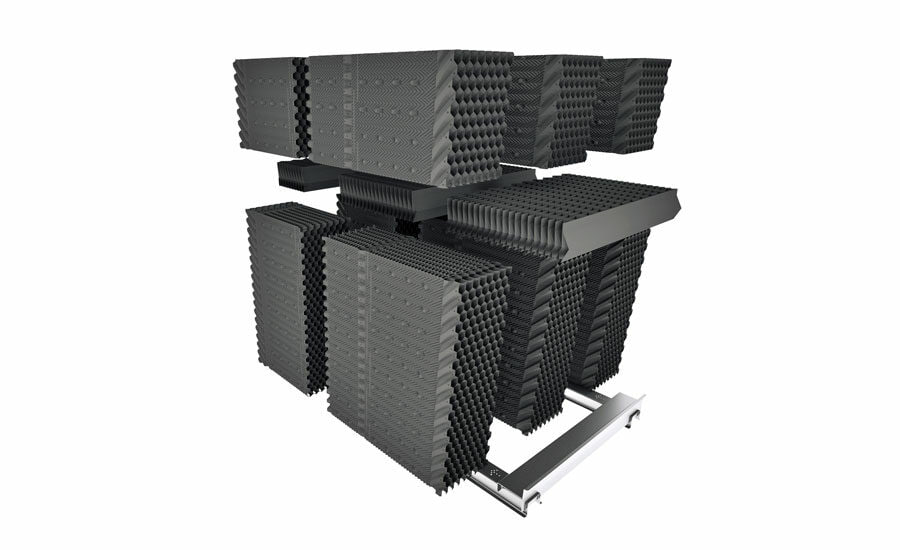

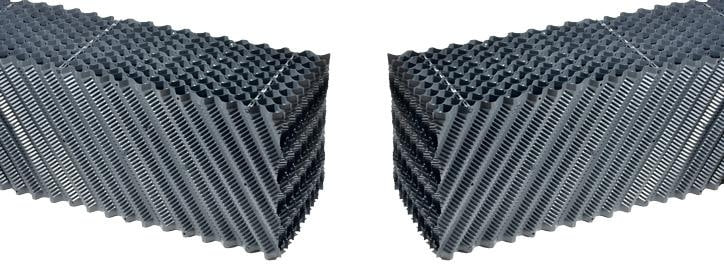

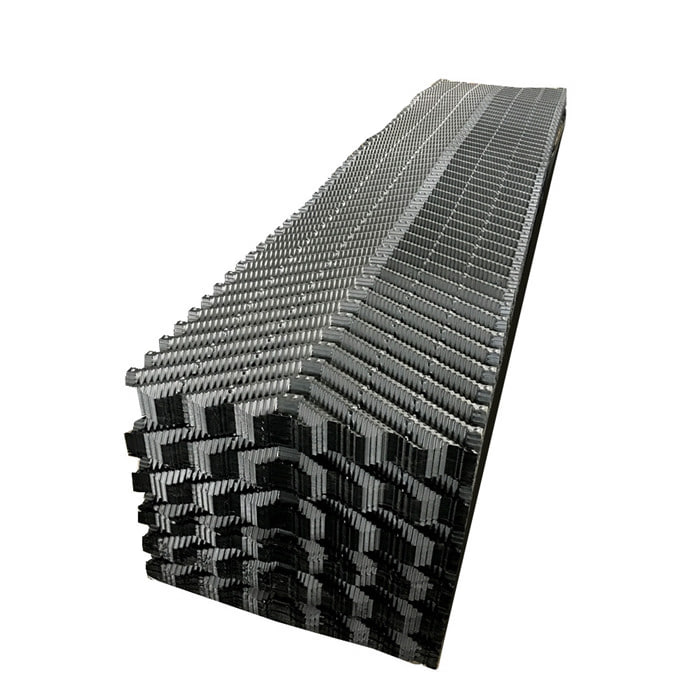

پکینگ برج خنک کننده

پکینگ برج خنک کننده یکی از اجزای کلیدی در این سیستمها است. این قطعه وظیفه افزایش سطح تماس بین آب و هوا را بر عهده دارد. آب گرم از بالا روی پکینگها ریخته شده و به صورت لایهای نازک پخش میشود. این انتشار آب باعث افزایش سطح تبخیر شده و به خنک شدن سریعتر آب کمک میکند. نوع پکینگ تأثیر مستقیمی بر عملکرد حرارتی دارد. در برجهای اتمسفریک که جریان هوا طبیعی است، انتخاب پکینگ مناسب اهمیت بیشتری پیدا میکند.

نازل برج خنک کننده

نازل برج خنک کننده وظیفه پاشش آب گرم روی پکینگها را بر عهده دارند. در برجهای اتمسفریک که فاقد فن هستند، توزیع یکنواخت و مناسب آب توسط نازلها نقش کلیدی در بهبود راندمان حرارتی دارد. نازلها معمولاً طوری طراحی میشوند که با فشار پایین، قطرات آب را به صورت مخروطی یا پودری پخش کنند تا تبخیر سطحی بهتر انجام شود. در صورت عملکرد ضعیف نازل یا گرفتگی آنها، توزیع آب دچار اختلال شده و خنک کاری به درستی صورت نمیگیرد. بنابراین نگهداری و انتخاب نازل مناسب در این سیستم بسیار حائز اهمیت است.

قطره گیر برج خنک کننده

قطره گیر یا Drift Eliminator برای جلوگیری از خروج قطرات ریز آب همراه جریان هوا به بیرون از برج استفاده میشود. در برجهای اتمسفریک به دلیل نبود فن و جریان طبیعی هوا، هنوز احتمال دارد بخشی از قطرات همراه جریان بالا رفته و از سیستم خارج شوند. استفاده از قطره گیر باعث کاهش تلفات آبی و جلوگیری از پخش آب در محیط اطراف میشود. این قطعه از صفحات یا ساختارهای شبکهای طراحی میشود که مسیر حرکت هوا را خمیده و غیر مستقیم میکند. سپس قطرات آب روی سطوح آنها مینشینند و به درون سیستم باز میگردند.

چرا به این نوع برجها "اتمسفریک" گفته میشود؟

به این نوع برجها "اتمسفریک" گفته میشود؛ زیرا فرآیند تهویه و گردش هوا در آنها به صورت طبیعی و بر اساس فشار و جریان هوا در جو (اتمسفر) انجام میگیرد. جریان هوا در این سیستم وابسته به وجود تجهیزات مکانیکی مانند فن یا دمنده نیست. در واقع نیروی محرکهای که هوا را از پایین برج به سمت بالا حرکت میدهد. اختلاف دما و چگالی بین هوای گرم داخل برج و هوای خنک محیط است. این جریان طبیعی هوا که از قوانین همرفت پیروی میکند. این عملکرد دلیل نام گذاری این برجها به اتمسفریک یا جریان طبیعی است.

حداکثر دمای ورودی و خروجی آب در این نوع برج چقدر است؟

در برج خنک کننده اتمسفریک حداکثر دمای ورودی آب معمولاً بین 50 تا 60 درجه سانتیگراد است. این مقدار بستگی به جنس متریال داخلی برج، نوع پکینگ و شرایط آب و هوایی دارد. اگر دمای ورودی از این حد فراتر رود، احتمال آسیب به قطعات داخلی مانند پکینگ یا نازل وجود دارد. از سوی دیگر دمای خروجی آب در این نوع برج معمولاً در بازه 30 تا 35 درجه سانتیگراد قرار میگیرد. هر چند این مقدار کاملاً وابسته به دمای محیط، رطوبت نسبی و جریان طبیعی هوا است.

عوامل مهم در طراحی برج خنک کننده اتمسفریک

طراحی برج خنک کننده اتمسفریک بر پایه استفاده از جریان طبیعی هوا و انتقال حرارت از طریق تبخیر انجام میشود. ابتدا میزان دبی آب و اختلاف دمای مطلوب تعیین میگردد. سپس با توجه به دمای مرطوب منطقه، نوع پکینگ انتخاب میشود تا سطح تماس مناسبی فراهم گردد. نازلها طوری طراحی میشوند که آب را به صورت یکنواخت روی پکینگ پخش کنند. پارامترهای مهم در طراحی برج خنک کننده اتمسفریک عبارتند از:

- دبی آب گردش کننده

- دمای ورودی و خروجی آب

- دمای مرطوب محیط

- نوع و سطح پکینگ

- ارتفاع برج

- سرعت جریان طبیعی هوا

- نوع نازل و الگوی پاشش

- افت فشار مجاز

- جنس بدنه و مقاومت در برابر خوردگی

_uzjw.jpg)

_do3x.jpg)

مزایای برج خنک کننده اتمسفریک

مزایای برج خنک کننده اتمسفریک